在当前激烈的市场竞争和不断变化的客户需求背景下,越来越多的工厂企业开始寻求向精益生产方式转变,以期消除浪费、提升效率、增强竞争力。精益转型并非简单的工具套用,而是一场涉及思维、流程、人员与文化的系统性变革。成功实施精益生产,企业需牢牢把握以下四大要点:

一、 思维转变:从管理者到一线员工的全面精益化

精益生产的核心是思维模式的转变。企业必须摒弃传统的“批量生产、规模经济”的固有思维,树立起“以客户价值为导向,持续消除一切浪费”的精益思想。这种转变需要从高层管理者开始,通过系统的培训、宣导和亲身实践,将精益理念渗透到企业的每一个角落,让每一位员工,尤其是一线操作者,都理解并认同“价值流”、“流动”、“拉动”、“尽善尽美”等基本原则。只有当精益思想内化为企业文化的一部分,后续的工具应用和流程改进才能落地生根。

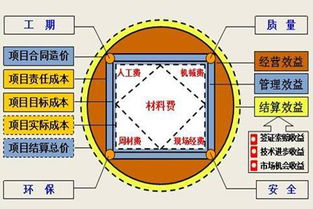

二、 价值流优化:聚焦核心流程,识别并消除浪费

精益生产强调从客户角度定义价值,并围绕价值流组织一切活动。企业实施精益,必须首先绘制当前的价值流图,清晰地看到从原材料到成品交付给客户的整个过程中,哪些环节是创造价值的,哪些环节是存在浪费的(如过度生产、等待、搬运、库存、不良品、多余动作、过度加工等)。然后,以此为基础设计未来的理想价值流,通过流程再造、布局优化、标准化作业、单件流等技术手段,系统地消除非增值活动,使价值能够顺畅、快速地流动起来。这一过程需要跨部门协作,打破职能壁垒。

三、 人员参与与能力建设:激活组织细胞,打造改善型团队

人是精益转型成功最关键的因素。精益绝非仅仅是管理层的任务,它依赖于全体员工的主动参与和持续改善。企业需要建立完善的激励机制和容错文化,鼓励一线员工发现问题、提出建议、参与改进。必须投入资源进行系统的能力建设,通过培训、实践指导、技能认证等方式,提升员工的问题解决能力(如运用A3报告、5Why分析、PDCA循环等工具),培养一批精通精益理念和方法的内部专家与改善骨干。形成“人人皆可改善、事事皆可优化”的积极氛围。

四、 持续改善与固化机制:构建自我完善的精益管理体系

精益生产是一场没有终点的旅程,其灵魂在于“持续改善”(Kaizen)。企业不能将精益视为一个短期项目,而应将其构建为一种长期的管理体系。这需要建立稳定的日常管理机制,如每日站会、可视化看板、绩效管理、定期Gemba Walk(现场巡查)等,使问题能够快速暴露并及时解决。将成功的改善案例标准化、制度化,防止倒退。通过建立从公司战略部署到车间层改善活动的联动机制(如方针管理),确保精益活动始终与业务目标对齐,形成持续改进、追求卓越的良性循环。

****

总而言之,工厂企业向精益生产方式的成功转变,是一个融合了思想革新、流程重塑、人力开发和体系构建的综合性工程。四大要点环环相扣,缺一不可。企业需以坚定的决心和耐心,系统规划,稳步推进,方能真正收获精益转型带来的质量提升、成本下降、交付准时和员工赋能的丰硕成果,在高质量发展的道路上行稳致远。