在工业4.0浪潮席卷全球的背景下,信息技术与工业化深度融合已成为制造业转型升级的核心驱动力。我国持续推进两化融合,旨在构建新型制造体系,而智能工厂作为其重要载体,正处于从概念走向大规模实践的关键阶段。当前我国智能工厂建设在取得显著成就的也暴露出一些深层次挑战,尤其在设备监控与流程跟踪两大核心环节存在明显短板。从工业4.0的全局视角审视,加强这两方面的能力建设,不仅是技术升级的需要,更是企业管理模式实现根本性跃迁的基石。

一、 智能工厂的基石:全维度设备监控体系

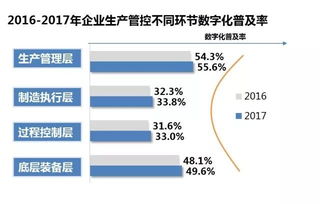

工业4.0的核心特征之一是信息物理系统的高度集成,其物理基础正是工厂内海量的生产设备。当前,我国许多工厂的设备联网率、数据采集覆盖率虽有提升,但监控的深度、广度和智能化水平仍有不足。

- 从“状态感知”到“预测性维护”:理想的设备监控不应仅停留在显示设备是否运行的“红绿灯”状态,而应实现对其运行参数、健康状态、性能衰减趋势的实时、精准采集与分析。通过部署各类传感器与物联网技术,结合大数据与人工智能算法,构建预测性维护模型,能够在设备故障发生前预警,从而大幅减少非计划停机,优化维护成本与备件库存。

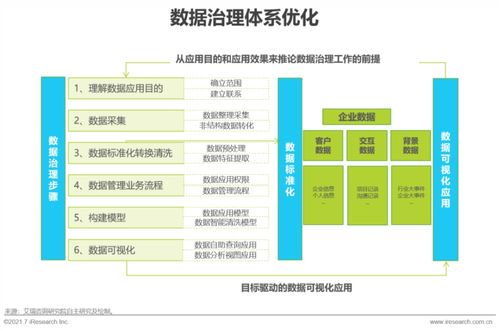

- 异构设备的统一互联与数据融通:工厂内设备往往品牌、型号、年代各异,协议与数据格式不统一,形成“信息孤岛”。加强设备监控,亟需构建兼容性强的工业互联网平台或边缘计算网关,实现异构设备的统一接入、协议解析与数据标准化,为上层应用提供一致、高质量的数据源。

- 监控数据与业务价值的闭环:监控产生的海量数据必须与生产订单、工艺质量、能源消耗等业务数据关联分析,才能释放价值。例如,通过分析设备效率与产品缺陷的关联关系,可以反向优化工艺参数,提升产品质量与一致性。

二、 运营优化的脉络:全流程可视化跟踪

如果说设备是工厂的“点”,那么生产流程就是串联各点的“线”与“面”。流程跟踪旨在实现从原材料入库到成品出库全过程的透明化、可追溯与可优化。

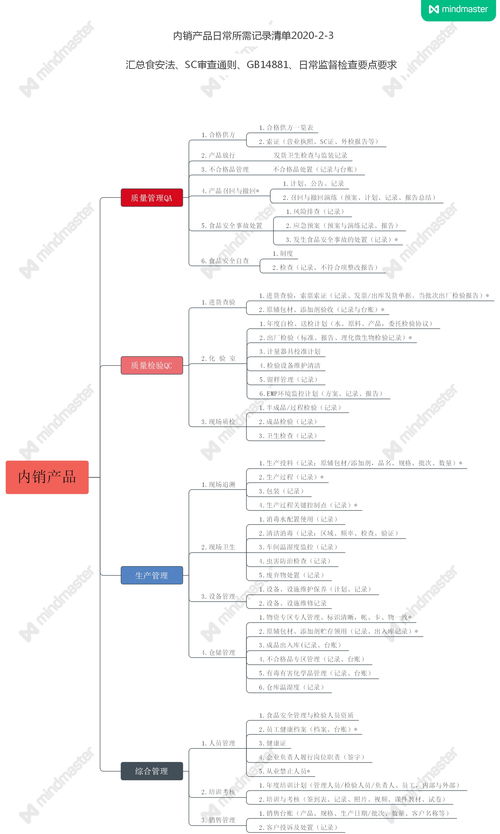

- 制造执行过程的精细化管理:利用制造执行系统、射频识别、二维码等技术,对物料、在制品、工装夹具的流转进行实时跟踪,精准记录每一道工序的执行人、设备、时间、参数及产出结果。这不仅能杜绝生产过程中的“黑箱”操作,更能为精准排产、工时核算、在制品库存控制提供依据。

- 端到端价值链的追溯能力:在市场需求个性化、法规监管日益严格(如医药、食品行业)的今天,建立全流程可追溯体系至关重要。从供应链源头到最终客户,每一个环节的数据都被记录并关联,一旦发生质量问题,可迅速定位问题环节、分析根本原因并实施精准召回,极大提升质量管控水平与客户信任度。

- 流程瓶颈的动态识别与优化:通过对流程跟踪数据的实时分析,可以动态可视化生产节拍、识别瓶颈工序、分析等待与闲置时间。结合仿真技术,能够对生产流程进行“数字孪生”式的模拟与优化,持续改进生产线平衡与整体效率。

三、 赋能企业管理:从数据驱动到智能决策

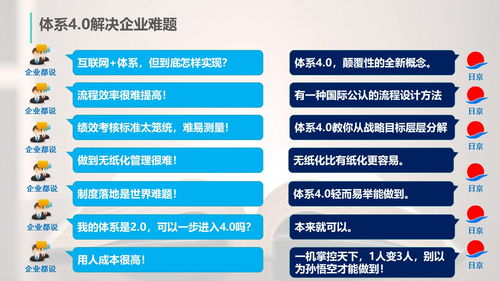

强化设备监控与流程跟踪的最终目的,是赋能企业管理,推动其从传统的经验驱动、部门割裂的模式,向数据驱动、协同智能的模式转变。

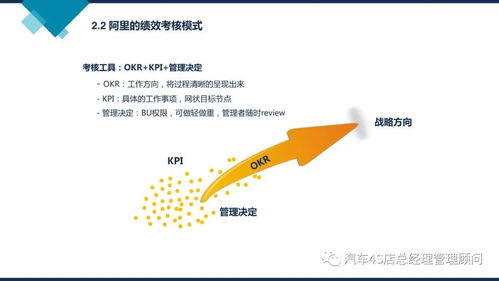

- 决策模式的变革:管理层可以基于实时、准确的全局生产数据仪表盘进行决策,告别“拍脑袋”和事后。例如,根据设备综合效率与市场需求波动,动态调整生产计划;根据质量追溯数据,优化供应商管理体系。

- 组织结构的优化:数据的透明流通打破了部门墙,促进了生产、设备、质量、仓储、计划等部门之间的协同。围绕数据流构建跨职能团队,能够更敏捷地响应生产异常与客户需求变化。

- 管理模式的重塑:企业管理重心从对人的监督,逐步转向对流程与设备的优化。标准化、自动化的数据采集减少了人为干预误差,使管理更加客观、精细。通过对历史数据的深度学习,系统甚至可以自动提出优化建议,辅助甚至部分替代中层的管理决策,实现管理的智能化升维。

站在工业4.0的视角,设备监控与流程跟踪是智能工厂感知物理世界、汇聚数据资源的“神经末梢”与“传导网络”。我国智能工厂建设必须在此基础环节上深耕细作,补短板、强筋骨。这不仅仅是技术的叠加,更是一场深刻的管理革命。唯有将精准的数据转化为洞察力,再将洞察力转化为卓越的运营与战略决策,才能真正释放两化融合的巨大潜能,推动中国制造向中国“智”造稳步迈进,在全球制造业新格局中占据制高点。